Логика и прибыль – ключевые постулаты автоматизации

10 сен 2019

Логика и прибыль – ключевые постулаты автоматизации

Беседовал Павел КирилловСтавка на комплексные решения – все более устойчивый тренд для российских инжиниринговых компаний. При этом представления о том, что кроется за этим термином, у их клиентов из обрабатывающей промышленности до сих пор заметно разнятся. В то же время есть общее понимание того, что автоматизация производства – непременная составляющая комплексных решений, вопрос только в масштабах ее внедрения на каждом конкретном предприятии. Например, во всех ли случаях необходима роботизация или же производство может обойтись более простыми инструментами? Всегда ли использование роботов поднимает производительность труда и снижает издержки? Генеральный директор ООО «Пумори-северо-запад» Сергей Сухов поделился с «Умпро» мнением о том, как выглядит правильная роботизация промышленных производств и почему в России принято «срезать углы».

— Юбилейная «Металлообработка» запомнилась большим количеством роботов. Сложилось впечатление, что некоторые участники привезли роботов просто для того, чтобы подчеркнуть свою приобщенность к этой сфере. Реальных прикладных решений я почти не увидел. Робот загружает что-то в станок, затем передает заготовку на КИМ для получения каких-то измерений. А как потом используются эти измерения, в чём заключается обратная связь? Робот в таких случаях превращается в модный тренд, и не более того. В ноябре прошлого года представители «Пумори-северо-запад» вместе с нашими заказчиками посетили выставку JIMTOF, которая проходит раз в два года в Японии. Там тоже было много роботов, но не демонстрационных, а по-настоящему интегрированных со станком в одну ячейку. То есть производитель металлообрабатывающего оборудования поставлял в комплекте робота как неотъемлемую часть всей конструкции, а не в виде отдельного сырого модуля.

— Иными словами, в условиях российских реалий мы наблюдаем некое противостояние между модным трендом и прикладными технологиями.

— Комплексные решения, предлагаемые производителем станков, подходят для конкретной технологии, для производства типовых деталей. Здесь робот — как яркая специя, вовремя добавленная в коронное блюдо шеф-повара. Как только мы захотим автоматизировать иные операции, выходящие за рамки стандартного или рекомендуемого заводом-изготовителем процесса, нам следует обратиться непосредственно к интегратору или к инжиниринговой компании, в противном случае мы рискуем провалить проект с точки зрения производительности. А рынок суров, особенно если речь идет об инновациях и модернизации производственных мощностей. Частные предприятия живут по принципу: нет производительности — нет экономики.

— Об эффективности предприятий, повышении производительности труда сейчас говорят все: и федеральные министры, и главы госкорпораций, и разного рода эксперты. Тем не менее, согласно оценке Центрального Банка России, до сих пор 90% российских компаний — неэффективны. Актуальны ли в этих условиях рассуждения об автоматизации и повышении выработки на единицу времени, если первостепенная задача сводится к созданию качественной и конкурентоспособной продукции, востребованной на мировом рынке?

— В данном случае оценка Центробанка относительно большей части российских предприятий в очередной раз доказывает ущербность модели государственного капитализма, напрямую зависящего от бюджета. Частники вынуждены постоянно шерстить рынок в поисках хоть каких-то заказов и жить только настоящим. Буквально на днях к нам обратился предприниматель, имеющий предметный интерес к внедрению у себя на предприятии комплексного решения с роботом, но, узнав цену, он отказался от покупки, посчитав ее нецелесообразной с точки зрения перспектив окупаемости. Удивительно, но этот человек, считая каждую копейку и не имея ресурсов на автоматизацию, выстроил процессы на своём заводе так, что продукция, полученная на выходе, не потеряла в качестве и оказалась дешевле китайской. «Пумори-северо-запад» сотрудничает с рядом нефтедобывающих и нефтеперерабатывающих компаний, которые занимаются модернизацией мощностей, в первую очередь, автоматизируя вредные для здоровья человека процессы. В непрерывных производствах узкие места видны, что называется, на поверхности. В металлообработке, машиностроении автоматизация отстаёт, следовательно, показатели производительности труда также не улучшаются.

— Оттолкнувшись от примера предпринимателя, нашедшего ключ к эффективности своего бизнеса, что бы вы посоветовали промышленным предприятиям, которые пока не в состоянии инвестировать в роботов, в цифровые технологии, в консалтинг? Как повысить конкурентоспособность с минимальными затратами и с наибольшей выгодой для компании?

— Следует рассматривать автоматизацию и другие нововведения в качестве средства. Ну, а цель для любого предприятия — прибыль. Какие могут быть советы… Если внедрение автоматизации в конечном итоге снижает себестоимость, то она оправдана. А конкретные шаги выглядят так: заработанные деньги частнику можно потратить на отпуск, а можно и на оптимизацию производственных процессов.

— Что ваша компания может предложить для клиентов, готовых сделать осознанный шаг к автоматизации?

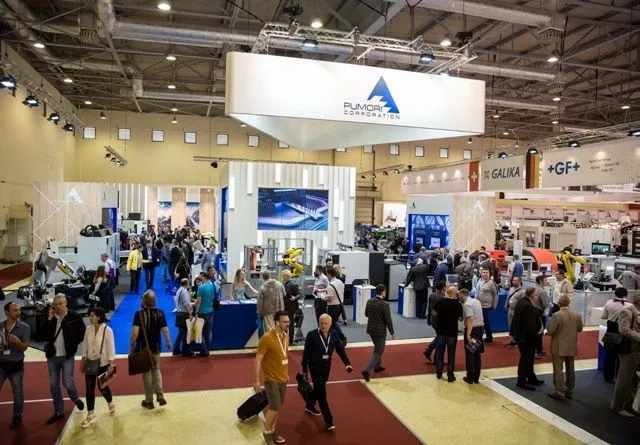

— «Пумори-северо-запад» предлагает решения, в том числе роботизированные, в функционале которых заложены не только простые алгоритмы загрузки и выгрузки, но широкий спектр прочих производственных операций. Здесь важен софт и интерфейс, понятный и удобный для оператора, и методика программирования роботизированных комплексов. На «Металлообработке» мы показали целую линейку оборудования, в которой было задействовано два робота от многолетних конкурентов Fanuc и KUKA. Робот-загрузчик и робот-слесарь объединены одним интерфейсом. Важно уметь выстраивать взаимодействие между абсолютно разными видами оборудования. Мы уже имеем опыт по прикладной роботизации линии шлифовки лопаток для авиационных турбодвигателей. Как бы странно это ни звучало, но на двигателестроительных предприятиях окончательная доработка столь ответственного элемента осуществляется вручную и, конечно, не обходится без брака. Очевидно, что вопрос автоматизации этого процесса, что называется, назрел уже много лет назад, но почему-то производители авиадвигателей решили заняться этим только сегодня.

— Если говорить о повышении производительности с точки зрения научных исследований в этой сфере, базирующихся на опыте индустриальных лидеров, той же Японии, то какие этапы необходимо пройти промышленной компании на пути от классической бизнес-модели к цифровой фабрике?

— Не бывает одинаковых путей по повышению производительности труда и в целом конкурентоспособности. Да, японский менталитет — нечто уникальное, японцы входят в поезд по дорожке, которая нарисована на перроне под прямым углом, у них даже в мыслях нет взять и срезать угол. Прямо и перпендикулярно — вот суть японского менталитета. В России следует начинать оптимизацию с оценки эффективности процесса. Любая автоматизация технологических процессов — это вынесение от станка подготовительно-заключительных и вспомогательных операций. Станок в итоге должен резать, а робот или какое-то иное средство автоматизации — выполнять вспомогательные функции, при этом сокращая время превращения заготовки в готовое изделие. Логика и прибыль — ключевые постулаты, про них ни в коем случае нельзя забывать. Как правило, в России невозможно никого убедить в необходимости перемен, даже разложив перед производственником идеально просчитанный бизнес-план. Руководители отечественных компаний должны прийти к этому сами, должны этого захотеть. И только после внутренних метаморфоз, отказа от стереотипов появляется твёрдая уверенность в том, что инвестировать надо.

— То есть, у каждого предприятия есть какие-то свои внутренние критерии, своё понимание в необходимости перехода к следующему этапу?

— Безусловно. И если уж попытаться разбить всё на этапы, то первый этап — это безусловное понимание топ-менеджментом предприятия, что оборудование устарело, что перемены назрели. И что необходимо их инициировать. На этом этапе наша задача как инжиниринговой компании — подсказать, как правильно, без лишних затрат обновить производственные мощности.

— Один из проверенных способов повышения конкурентоспособности предприятия — использование инструментов японской Lean Technology и ее российского аналога — Бережливого производства. В ходе системной работы, например, по внедрению Бережливого производства, в компании выявляется целый ряд проблем, которые до того времени либо не признавались таковыми, либо их решение бесконечно откладывалось. И предлагаются пути их решения, в том числе технологические. Значит, цена вопроса улучшений постоянно растет, что, наверно, тоже отпугивает менеджмент. Каков здесь выход?

— Я не специалист по Бережливому производству и отношусь к японской методике скептически. Перенесение даже передового иностранного опыта на российскую почву может привести к совершенно неожиданным результатам. Повторюсь, прямо и перпендикулярно — не для России, здесь привыкли толпиться, ходить по кривой и срезать углы.

— А как же советский след Алексея Гастева в создании философии Бережливого производства?

— Конечно, я отчасти застал наследие Гастева. В 1980-е годы посчастливилось участвовать в разработке и внедрении ГАП. Но после того, как отечественная промышленность оказалась в рыночных реалиях, этот опыт был потерян. А зарубежные компании, в отличие от нас, его сохранили и приумножили. За 30 лет у них сформировался колоссальный опыт по автоматизации производств. На уровне того же программного обеспечения, управляющего системой, чтобы прописать нюансы логики, нужно обладать не только большим технологическим, но и историческим опытом. В России с листа редко что получается, поэтому мы сейчас вынуждены проходить эти мелкие детали, обращать внимание на каждую мелочь, догонять по уровню опыта и компетенций.

— Сергей Борисович, представим, что владельцы компании понимают жизненную необходимость улучшений, чтобы в дальнейшем продолжать получать прибыль, либо ее нарастить, но цена тех же роботизированных решений может отпугивать. Хотя робот, в отличие от рабочего, не заболеет, не уйдёт на перекур и не станет гнать брак. И робот всё равно окупится, ведь степень его износа крайне низка — за годы своей эксплуатации он почти не теряет в цене.

— Для оценки эффективности нужно не просто сравнивать зарплату рабочего и стоимость робота, разнесённую по годам. Экономия достигается прежде всего за счёт максимального исключения человеческого фактора: как бы человек ни старался, а обеспечить 100-процентную повторяемость он не в силах. Рабочий отвлёкся и допустил брак, или ушел покурить, а в это время станок встанет и сломает инструмент. За счёт оптимизации подготовительно-заключительных, вспомогательных операций формируется экономический эффект от внедрения робота. Когда всё это правильно посчитано, тогда и выясняется, насколько человек в той или иной ситуации эффективнее робота и наоборот. Эффективность автоматизации очевидна, но стандартного решения не существует. Стандартным может быть только программа для робота-загрузчика. Но как только речь заходит о нестандартных операциях, например, загрузки и выгрузки с переворотом и затем установкой заготовки в другой станок, здесь каждый момент прорабатывается индивидуально. У любого робота жесткая система координат, сдвинут его в ту или иную сторону — и приходится всё перепрограммировать, а для этого система должна быть гибкой, иметь удобный интерфейс и возможность синхронизации с другим оборудованием.

— Серьезные инжиниринговые компании, и ваша в том числе, реализуют масштабные модернизационные проекты «под ключ» в компаниях только совместно с их персоналом и руководством всех уровней, реализуя принцип обучения действием. Однако часто после ухода консультантов достигнутые результаты начинают «сдуваться». Как этого избежать?

— Внедрение автоматизации длится долго. И всегда важно сопровождать этот процесс. Наладка ГПС (гибкой производственной системы) из нескольких станков занимает от трех до шести месяцев, обучение — еще год. Всё это время мы находимся рядом с заказчиком. Обучать персонал — примерно то же самое, что учить детей плавать: пока не выбросишь с лодки — никто не поплывет. Мы для себя выбрали такую позицию: как можно чаще заставлять заказчика работать самому. Но и заказчик, в свою очередь, нам подсказывает, как довести комплексную систему до идеального функционирования. Поверьте, когда мы предлагаем решение, экономящее их время, а самое главное, трудозатраты, вот тут заказчики благодарны и всегда идут навстречу. Немаловажно и отношение руководства и к своему персоналу, необходимо замотивировать операторов на освоение новой системы. В противном случае система будет всегда плохой, станки сломаются, детали получатся бракованные. Люди должны почувствовать свою выгоду от ее внедрения.

© Умное производство • №2 (46) • Июнь 2019