Инструменты для роботов

В последнее десятилетие наблюдается значительный рост промышленной робототизации, особенно в нетрадиционных и прикладных отраслях. Автоматизация процветает, в частности, в литейном производстве: там, где когда-то роботы были низведены до простых задач перемещения, теперь их использование расширяется до настоящих технологических решений, таких как обрезка, подготовка кромок, шлифовка, полировка. Партнер компании Пумори-северо-запад разработчик решений по автоматизации компания SIR много лет участвует в развитии этого сектора, поставляя современные решения для чугунолитейных и алюминиевых заводов, а также на предприятия по переработке латуни и других сплавов. В этих случаях требуется не просто проектировать роботизированный комплекс, но и запрограммировать его применительно к условиям завода: чтобы автоматизация была успешной, нужно обладать знаниями о механической обработке и применяемых инструментах. Этот последний фактор имеет решающее значение для достижения требуемого качества. Работа ведется в тесном контакте с конечным заказчиком, потому что чрезвычайно важно выбрать инструменты и правильно их применять с роботами.

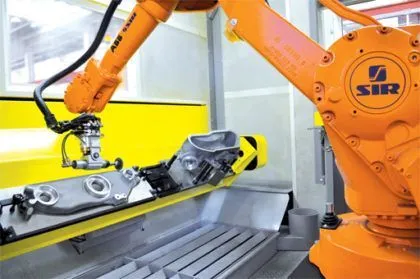

В большинстве установок деталь позиционируется шарнирным роботом и обрабатывается инструментами, установленными внутри ее рабочей зоны. Конфигурации такого рода более рациональны и обеспечивают более высокую производительность, чем компоновки, в которых деталь монтируется на фиксированной станции, а инструменты находятся в руке робота, поскольку деталь может быть взята и обработана сразу, без необходимости промежуточного размещения и смены патрона. Все стороны детали могут быть обработаны с помощью сменных захватов, а переход от одного инструмента к другому происходит очень быстро с сокращением времени пассивной обработки. Поскольку деталь удерживается роботом, нет необходимости в сложном оборудовании для ее опоры и поворота для ориентации нужной грани для обработки; все это снижает стоимость и время резки, в том числе при изменении типа детали.

Кроме того, если они не установлены на роботе, инструменты могут быть очень больших размеров и вращаться с исключительно высокими скоростями без приложения чрезмерных динамических нагрузок к самому роботу. Очевидно, что такая компоновка обеспечивает большую гибкость при меньшем времени цикла и более высоком качестве, более повторяемой механической обработке.

Однако SIR пошел еще дальше, внедрив решение, заменившее традиционное радиальное расположение инструментов в рабочей зоне робота. Профилированные системы обрезки, шлифовки и отделки, обычно используемые для обработки чугуна и алюминия, имеют выступающий модуль, помогающий роботу в процессе обработки. Недавно запатентованный, он состоит из универсального обрабатывающего устройства, настроенного под индивидуальные потребности, находится на вращающейся на оси, управляемой самим роботом. Модуль способен принимать четыре сменные станции с последовательными инструментами в рабочей зоне, обращенной к роботу, и доступен в стандартных конфигурациях для применения в чугунной и алюминиевой промышленности.

АЛЬТЕРНАТИВНАЯ КОНФИГУРАЦИЯ

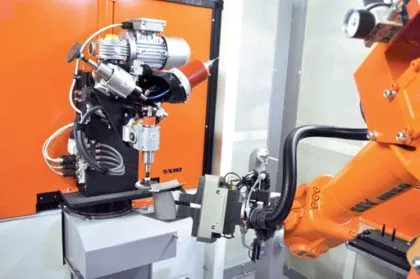

Хотя профильная система является идеальным решением, существует альтернатива, которая, однако, гораздо меньше используется. В ней инструменты управляются роботом, когда заготовка находится в фиксированном положении или установлена на специальных вращающихся/ наклонных приспособлениях; системы такого рода имеют более высокие общие затраты на цикл и более длительное время обработки.

Очевидно, что, поскольку они установлены на роботе, инструменты не могут быть чрезмерно большими, также существуют ограничения на их просадку, поэтому шлифовальных кругов следует избегать в пользу режущих дисков малого диаметра, ленточных шлифовальных машин. Системы SIR, построенные с этой конфигурацией, используют инструменты с автоматическими модулями подключения/разгрузки, размещенными в магазинах. Сами электрические шпиндели оснащены автоматическими системами смены инструмента с коротким временем запуска для минимизации общего времени цикла. Очевидно, что решения с инструментами в руке робота предпочтительнее только при обработке очень больших, тяжелых деталей или предметов, которые проблематично захватить.

Но существует ли третья конфигурация, способная объединить преимущества обоих решений? Ответ - да, и SIR уже построил и запатентовал его. Она включает в себя модульный блок, способный использовать десятки различных инструментов, которые могут быть автоматически заменены в периоды, когда робот занят механической обработкой, в ответ как на изменение типа детали, так и на износ инструмента. Таким образом, эта идея обеспечивает исключительную гибкость и открывает новые горизонты развития для автоматизации литейного производства.

Источник: SIR Soluzioni Industriali Robotizzate

АЛМАЗ И ПОЛИМЕРЫ

Накопленный за двадцать лет опыт в области роботизированной финишной обработки дают SIR познания в отношении оснастки. В настоящее время, в зависимости от выполняемых действий и обрабатываемого материала, комплексы SIR оснащаются- алмазными и полимерными кругами,

- алмазными дисками,

- дисковыми или ленточными пилами,

- твердосплавными или керамическими торцовыми фрезами,

- щетками,

- шлифовальными лентами и шлифовальными кругами из сизаля и хлопка.

- Полимерные круги обычно используются для удаления большого количества материала или для обработки особо твердых специальных сталей с высоким содержанием хрома. Они недороги, но имеют ряд недостатков, которые необходимо учитывать при проектировании и применении роботизированной системы: во-первых, диаметр колеса изменяется на протяжении всего процесса, поэтому инструмент требует постоянного обновления, с учетом изменения его профиля. Манипуляции с деталями, контактирующими с колесом, также требуют особой осторожности, так как любые ошибки программирования или перемещения, вызывающие столкновения с инструментом, могут привести к поломкам и ударам, опасным как для оборудования, так и для оператора, если таковой присутствует.

- Алмазные диски не подвержены этой проблеме и имеют более длительный срок службы, как правило, в четыре раза больше, чем у полимерных дисков. Поскольку их диаметр и профиль неизменны, то обновление не требуется, и это является ключом к успеху алмазных кругов в роботизированных применениях, поскольку системе не нужны инструменты и оборудование для восстановления профиля и постоянной коррекции программы обработки. Однако алмазные круги могут применяться только при обработке нетвердых материалов, а также для удаления малых и средних заусенцев.

ПРИМЕНЕНИЕ

Для более четкого понимания того, как шлифовальные круги и другие инструменты используются в системах SIR, необходимо внимательно рассмотреть компоновку одного из типовых комплексов.В большинстве установок деталь позиционируется шарнирным роботом и обрабатывается инструментами, установленными внутри ее рабочей зоны. Конфигурации такого рода более рациональны и обеспечивают более высокую производительность, чем компоновки, в которых деталь монтируется на фиксированной станции, а инструменты находятся в руке робота, поскольку деталь может быть взята и обработана сразу, без необходимости промежуточного размещения и смены патрона. Все стороны детали могут быть обработаны с помощью сменных захватов, а переход от одного инструмента к другому происходит очень быстро с сокращением времени пассивной обработки. Поскольку деталь удерживается роботом, нет необходимости в сложном оборудовании для ее опоры и поворота для ориентации нужной грани для обработки; все это снижает стоимость и время резки, в том числе при изменении типа детали.

Кроме того, если они не установлены на роботе, инструменты могут быть очень больших размеров и вращаться с исключительно высокими скоростями без приложения чрезмерных динамических нагрузок к самому роботу. Очевидно, что такая компоновка обеспечивает большую гибкость при меньшем времени цикла и более высоком качестве, более повторяемой механической обработке.

Однако SIR пошел еще дальше, внедрив решение, заменившее традиционное радиальное расположение инструментов в рабочей зоне робота. Профилированные системы обрезки, шлифовки и отделки, обычно используемые для обработки чугуна и алюминия, имеют выступающий модуль, помогающий роботу в процессе обработки. Недавно запатентованный, он состоит из универсального обрабатывающего устройства, настроенного под индивидуальные потребности, находится на вращающейся на оси, управляемой самим роботом. Модуль способен принимать четыре сменные станции с последовательными инструментами в рабочей зоне, обращенной к роботу, и доступен в стандартных конфигурациях для применения в чугунной и алюминиевой промышленности.

- В первом случае, например, модуль совмещает шлифовальную машину и режущий диск с осевой компенсацией, с 2 фрезерными агрегатами с разнонаправленной компенсацией.

- Каждая станция может принимать один или два шпинделя с возможным наклоном до 90° для обрезки.

- Для обработки алюминия модуль оснащен дисковой или ленточной пилой, одним или двумя вертикальными ленточнопильными станками с маятниковой компенсацией, а также фрезой или пневматическим шпинделем с радиальной компенсацией. Эта компактная планировка (пространство 34-45м2) идет рука об руку с простым внутренним доступом и очисткой, с высоким качеством рабочей среды: система удаления предотвращает накопление опасной пыли, способной вызвать пожары или взрывы, особенно при обработке алюминия или магния.

- Далее, вокруг самого робота установлены различные системы, основная из которых воспроизводит работу квалифицированного шлифовщика.

- Они могут включать стандартный стол подачи с универсальными гнездами готовых/загружаемых деталей, местоположение которых определяется новой запатентованной системой VistaVision ®.

- Готовые изделия выгружаются в бункеры, стоящие на втором поворотном столе, или с помощью разгрузочной ленты.

- Захваты в комплекте с автоматическими модулями подбора/разгрузки размещены в новом концептуальном магазине, в то время как станции смены и дополнительные системы зрения также могут быть добавлены, чтобы дать этой небольшой фабрике-внутри-фабрики еще лучшую производственную логистику.

- И последнее, но не менее важное: если используются полимерные колеса, то система оснащена автоматическими системами обновления колес, специально разработанными и построенными SIR для восстановления колеса до правильной геометрии. Так как форма колеса изменяется, координаты робота в различных запрограммированных точках должны быть автоматически скорректированы.

АЛЬТЕРНАТИВНАЯ КОНФИГУРАЦИЯ

Хотя профильная система является идеальным решением, существует альтернатива, которая, однако, гораздо меньше используется. В ней инструменты управляются роботом, когда заготовка находится в фиксированном положении или установлена на специальных вращающихся/ наклонных приспособлениях; системы такого рода имеют более высокие общие затраты на цикл и более длительное время обработки.

Очевидно, что, поскольку они установлены на роботе, инструменты не могут быть чрезмерно большими, также существуют ограничения на их просадку, поэтому шлифовальных кругов следует избегать в пользу режущих дисков малого диаметра, ленточных шлифовальных машин. Системы SIR, построенные с этой конфигурацией, используют инструменты с автоматическими модулями подключения/разгрузки, размещенными в магазинах. Сами электрические шпиндели оснащены автоматическими системами смены инструмента с коротким временем запуска для минимизации общего времени цикла. Очевидно, что решения с инструментами в руке робота предпочтительнее только при обработке очень больших, тяжелых деталей или предметов, которые проблематично захватить.

Но существует ли третья конфигурация, способная объединить преимущества обоих решений? Ответ - да, и SIR уже построил и запатентовал его. Она включает в себя модульный блок, способный использовать десятки различных инструментов, которые могут быть автоматически заменены в периоды, когда робот занят механической обработкой, в ответ как на изменение типа детали, так и на износ инструмента. Таким образом, эта идея обеспечивает исключительную гибкость и открывает новые горизонты развития для автоматизации литейного производства.

ВАЖНОСТЬ КОМПЕНСАЦИИ

Как уже упоминалось, инструменты, используемые в системах SIR, оснащены пассивными механическими компенсирующими устройствами - таким образом, проблема гибкости внутри производственных партий устраняется добавлением инструментов, способных адаптироваться к профилям с отклонениями от номинальной формы. В основном неподвижные или подвижные обрабатывающие узлы имеют степени свободы, которые позволяют им поддерживать контактное усилие между инструментом и деталью постоянным, даже если толщина припуска на обработку изменяется. Постоянная сила на контактной поверхности увеличивает удельное давление, когда инструмент сталкивается с нерегулярными выступающими частями, такими как заусенцы или выступы штампового соединения, придавая ему дополнительную мощность, необходимую для их полного удаления. Эти устройства позволяют достичь высокого качества и превосходной воспроизводимости даже при ошибках литья и прессования, переменных размерах заусенцев и неточном программировании. Компенсация - это ключ к технологическим применениям: высококачественная обрезка, шлифовка и полировка невозможны с помощью жестко удерживаемого инструмента. Как правило, однонаправленная, прямоугольная двунаправленная или всенаправленная пассивная компенсация позволяет автоматически управлять контактной силой с помощью программы робота, обеспечивая постоянную адаптацию даже при различных режимах обработки. Кроме того, в системах SIR последнего поколения используется активная компенсация со специальными датчиками, установленными на роботе для измерения интенсивности и направления сил, присутствующих при механической обработке.

|

|

КОМПЛЕКСНЫЙ ПОДХОД

Чтобы наилучшим образом использовать потенциал инструментов, система должна быть запрограммирована как можно точнее.- Подход робота к шлифовальным кругам должен быть безопасным и правильным, чтобы избежать риска повреждения инструмента или выброса искр очень высокой температуры в сторону робота, что потенциально может привести к возгоранию проводки и ламп.

- При использовании режущих дисков подход должен быть рассчитан таким образом, чтобы вес детали или подающей головки способствовал открыванию производимого разреза.

- Эти простые меры помогают сделать безопасным процесс механической обработки, так как компенсация не обеспечивает всю чувствительность, если не применяются четко определенные правила.

- Чтобы быть точным, программа обработки выстраивается вокруг идеальной заготовки. Для этого SIR оснащает свои технологические системы виртуальным моделированием и автономными программными средствами, основанными на 3D-математической модели деталей.

- Эти системы позволяют точно программировать роботы, не выходя из офиса, без остановки реального производства, с предварительным оповещением о критических характеристиках и экономией времени запуска. Проблемы выравнивания реальной и виртуальной обработки, обусловленные геометрией и изменяемостью деталей и позиций комплектации решаются с помощью контактных датчиков внутри системы или благодаря трехмерной синхронизации vistavision ®, которая обеспечивает быструю окончательную настройку программы.

Источник: SIR Soluzioni Industriali Robotizzate

2020