Роботизированный участок - Приборостроение

В этом разделе представлены реализованные Пумори-северо-запад проекты по автоматизации и модернизации производств для компаний из разных отраслей: от роботизированных участков и гибких производственных систем до автоматизированных складов, демонстрирующие, как наши решения помогают повышать производительность, снижать долю ручного труда, сокращать простои и улучшать качество обработки.

Задачи

- Выполнить годовую производственную программу за меньший срок (номенклатура 50 деталей)

- Снизить себестоимость конечного изделия за счет снижения трудозатрат при производстве

- Вернуть себе производство ряда деталей (аутсорсинг) за счет освободившихся производственных мощностей

- Снизить дефицит высококвалифицированного персонала (оператор станка с ЧПУ)

Решение

- Организация автоматизированного участка с 4 токарными станками OKUMA LT-2000, работающего в три смены по 8 часов (одна из них в режиме безлюдного производства)

Результат

- Годовая производственная программа выполнена за 4 месяца

- Снижена себестоимость производства деталей

- Освободившиеся производственные мощности дополнительно загружены новой программой

- Все 4 роботизированных модуля обслуживаются одним человеком в смену

Описание решения

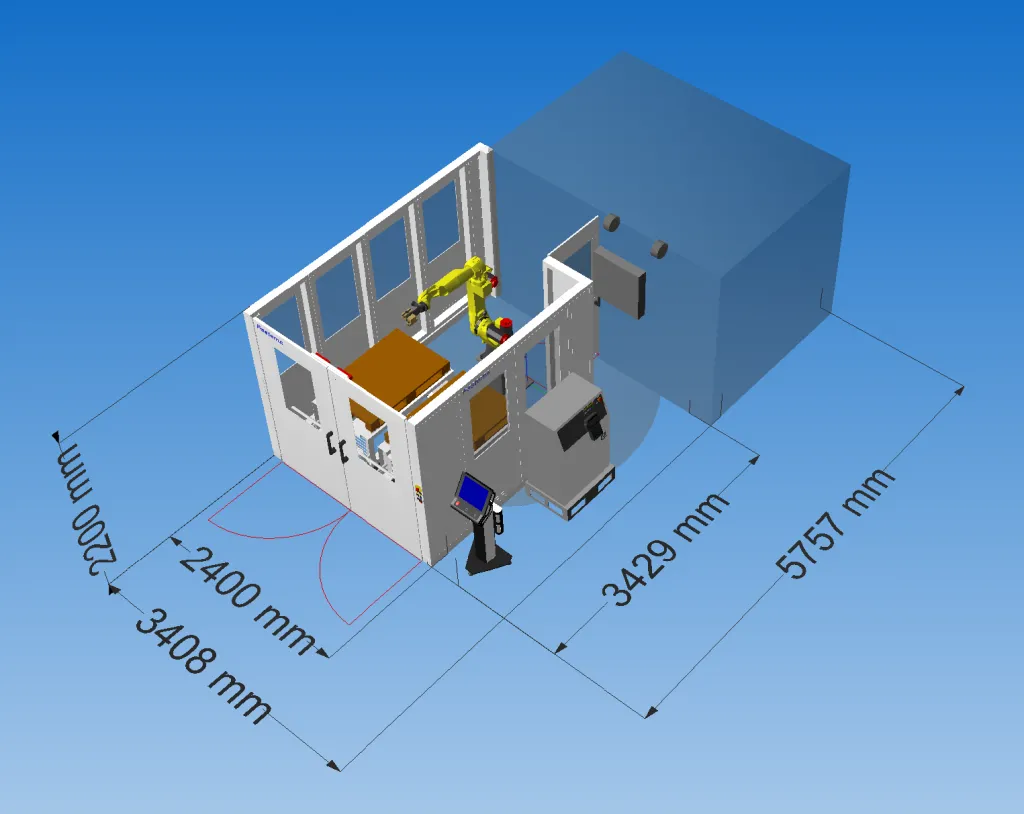

Автоматизированный участок состоит из 4 роботизированных модулей, каждый из которых интегрирован с одним станком OKUMA LT-2000. В каждом модуле установлен робот Fanuc M-20iA, обслуживающий станок (загрузка/выгрузка деталей). Робот оснащен автоматическим сменщиком захватов Schunk GWS 80, что позволяет быстро осуществлять переналадку модуля на новые детали и обеспечивает широкое покрытие по номенклатуре производимых деталей.Подача заготовок осуществляется при помощи двух евро тележек (на каждый модуль). Каждая евро тележка оснащена сменным трафаретом, удерживающим заготовку в нужном положении для захвата робота. Трафарет покрывает часть номенклатуры деталей по типоразмерам. Несколько трафаретов обеспечивают полное покрытие производственной программы.

Размещение заготовок, снятие готовых деталей, а также перемещение тележек в рабочую зону модуля производится оператором. После этого он выбирает необходимую программу производства на панели оператора. При запуске программы робот осуществляет смену захвата на необходимый, из магазина, расположенного внутри модуля. Забирает заготовку с тележки, подает сигнал на открытие автоматической двери станка, вставляет заготовку в патрон и подает сигнал к началу запуска программы обработки. По окончании обработки робот забирает готовую деталь со станка и размещает ее на тележке. Далее цикл повторяется до полного завершения производственной программы.

Время безлюдного производства определяется следующим образом:

t (безлюдный режим работы) = t (машинное время на производство одной детали) * количество деталей (размещенных на двух тележках)

Преимущества

- Ритмичность производства

- Снижение "вспомогательного времени", за счет чего повышается загрузка станков до 85%

- Наличие специального человеко-машинного интерфейса (Human Machine Interface) – рабочее место оператора

- Простые в использовании решения, в дальнейшем перепрограммировании, в легкости добавления новых функций и в самовосстановлении после ошибочных действий

- Быстрота создания программ в режиме параметрического программирования

- Простая смена (замена) захватов и пальцев к ним снижает время переналадки на новую деталь

- Простая и быстрая адаптация под новую деталь

- Модульное, стандартное решение легко интегрируется и запускается

- Огромный спектр различных вариантов, настроек

- Реализация всех продуктов «под ключ»

Краткие технические характеристики

Роботизированный модуль RPC-20 |

|

| Станки | OKUMA LT-2000 |

| Детали | Алюминий, бронза. 50x50x50 мм. Вес до 15 кг. |

| Робот | Fanuc M-20iA |

| Нагрузка | 20 кг., включая захват |

| Захват | Автоматический сменщик захватов Schunk GWS 80 |

| Подача материала | 2 Евро тележки, размер 800x1200 мм |

| Дополнительное оборудование | Станция перезахвата |

Проект

Оставьте Ваши контактные данные и опишите интересующие Вас услуги, мы свяжемся с Вами в ближайшее время.