Автоматизация механообработки в автомобилестроении

РОБОТОТЕХНИКА В АВТОМОБИЛЬНОЙ ПРОМЫШЛЕННОСТИ

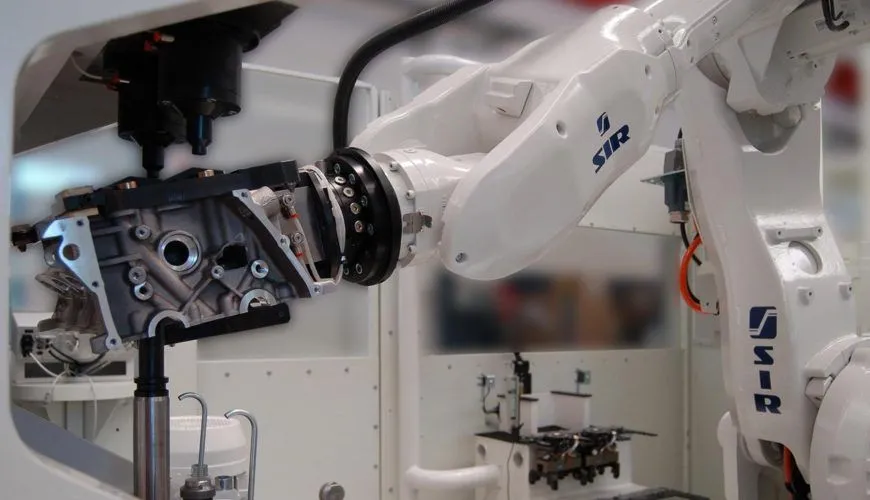

Автомобильная промышленность славится тем, что является исторической колыбелью автоматизации: прошло всего несколько десятилетий между изобретением Генри Фордом сборочной линии и появлением первых сварочных и покрасочных роботов. В 1969 году сочлененные роботы совершили свое грандиозное появление в автомобильной промышленности. С тех пор автоматизация развивалась семимильными шагами, и краеугольным камнем этого процесса стало объединение автоматизированных процессов и управления воедино, что способствовало переходу от жестких линий к более гибким решениям. Новые применения робототехники, с высокой добавленной стоимостью, постепенно присоединились к давно устоявшимся секторам сварки и окраски.Партнер компании Пумори-северо-запад итальянский производитель решений по автоматизации компания Soluzioni Industriali Robotizzate (SIR) была одним из первых интеграторов, которые поняли потенциал новой робототехники на всех этапах изготовления, внимательно следя за изменениями с целью возможности гибкого применения. Во многих областях производства основных компонентов автомобилей и мотоциклов ноу-хау компания SIR достигла вершины международного совершенства.

СВАРКА ШАССИ И СБОРКА.

Компания SIR построила автоматизированные системы для сварки и сборки алюминиевых корпусов спортивных автомобилей, где умелое сочетание различных технологий принесло отличные результаты.Эти линии оснащены большим количеством параллельных роботов для сварки сборочных узлов, включая переднюю и заднюю части шасси, боковые компоненты и центральный тоннель. Сборка центрального тоннеля требует очень сложных операций, поскольку сварка сочетается с использованием клеев для крепления алюминиевых деталей и роботизированной закруткой винтов Ejot. После того, как сборочные узлы завершены, приходит в движение центральная система, которая перемещает оборудование вместе с шасси на следующие станции.

Робот захватывает компоненты и помещает их в центральный конвейер.

- Первым шагом является остановка в полимеризационной печи для сушки клея. Система перемещения передает шасси в рабочую ячейку с 6 роботами, которые сваривают боковые и передние элементы.

- Затем шасси собирается роботом, настоящим “оперативником” линии, который помещает шасси в автоматический измерительный блок, где выявляются любые размерные дефекты.

- Затем шасси передаются к другой рабочей ячейке, также с 4 параллельными роботами, где устанавливаются и свариваются задняя часть и соединительная траверса.

- Линия заканчивается двумя станциями ручной обработки, где оператор может сделать несколько завершающих штрихов.

|

|

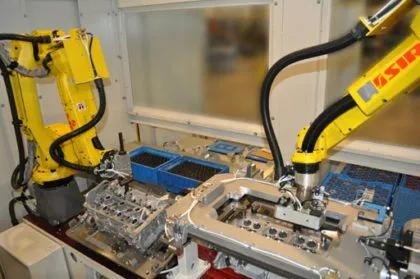

ГОЛОВКА ЦИЛИНДРА

Занимаясь разработками для автоматизации процессов при производстве гоночных автомобилей, компания SIR обеспечила несколько заводов механической обработки и сборки головок цилиндров ведущих производителей автомобилей и мотоциклов.- Первая фаза осуществляется системой, использующей 5 роботов для снятия заусенцев с контуров головки с помощью неподвижных пневматических инструментов, полировки впускных и выпускных каналов, проверки размеров с помощью механических или оптических датчиков, а также уход за обрабатывающими центрами и промывочными узлами.

- Затем роботы нагревают головки в специальных печах и охлаждают седла клапанов и направляющие в жидком азоте (-196°).

- После загрузки головки в специальный пресс роботы подгоняют седла и направляющие по приводному методу, основанному на расширении и сжатии металлов при их нагреве и охлаждении.

- Через несколько секунд, когда температура возвращается к норме, компоненты надежно фиксируются на месте в головке.

На других заводах сборка и завинчивание дополнительных компонентов, таких как крышки подшипников кулачкового вала, дюбели и колпачки, также выполняется роботами. Самое удивительное, что эти системы, предназначенные для изготовления штучными партиями, могут быть переключены на новые задачи за несколько десятков секунд. После того, как они распознали модель головки блока цилиндров с помощью системы технического зрения, роботы повторно охлаждают установку, обеспечивая подачу правильных компонентов, изменяя параметры тяги для приводной операции и изменяя свои собственные конечные эффекторы. Это делает их настоящими самонастраивающимися сборочными системами, обеспечивающими смену типоразмера и означающими, что заказчик больше не привязан к строгому планированию производства.

|

|

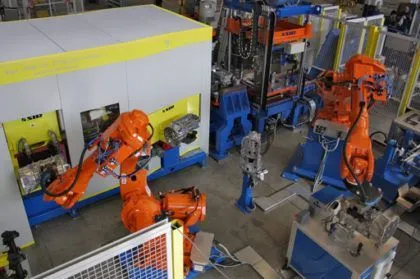

РОБОТОТЕХНИКА В СБОРКЕ ТРАНСМИССИИ

Переходя к сборке трансмиссии, особенный интерес вызывает группа, состоящая из 3 роботизированных комплексов.- В первых двух рабочих комплексах, установленных параллельно, манипулятор выгружает заготовки из блока литья под давлением, производящим автомобильные редукторы. Робот занимается обработкой литья, помещенного на механический блок для осмотра заливочных каналов и профилей экстрактора.

- Затем робот загружает / выгружает заглушающий блок и извлекает проверенные элементы. Деталь удерживается роботом на весу, а торцевая поверхность маховика фрезеруется с помощью шпинделя или режущего диска.

- После проверки размеров и проверки по коду DataMatrix, коробка передач помещается на выходные конвейеры пройдено/отбраковано в зависимости от результатов проведенных испытаний. Робот также устанавливает вставки в пресс; вставки могут различаться одна от другой, так как система способна обрабатывать 8 типов автоматических коробок передач как для бензиновых, так и для дизельных двигателей.

- 2 робота во внешней зоне имеют тонкую вырубку и блок фрезерования торцевой поверхности коробки передач.

- Затем они передают коробку на столы, где они обмениваются с огороженной зоной.

- Оказавшись внутри, коробки передач очищаются от заусенцев 3 роботами, оснащенными воздушными шпинделями и опиловочными инструментами. Все контуры и окна в заготовке обрабатываются механически, она загружается сначала на сверлильный, а затем на расточный агрегат.

- Четвертый робот пескоструйно очищает элемент перед его возвращением во внешнюю зону.

- Теперь роботы проводят измерение геометрии коробки передач с использованием технического зрения и испытание на промывку, в ходе которого каналы проверяются на пропускную способность.

- После испытания герметичности гелием роботы наносят на коробку бирку с чипом, где записывается история каждого компонента.

- После маркировки DataMatrix коробка передач окончательно готова к помещению на конвейер годных / бракованных изделий. Общее время цикла составляет 45 секунд.

ПОТЕНЦИАЛ РЕШЕНИЙ

Результаты, полученные в описанных выше применениях, доказывают, что роботизация является ответом современных производителей на требования и вызовы сегодняшних сложных экономических условий. Интеграция различных технологий позволила реализовать комплексы, которые уже не создаются для одной цели, а становятся способными автоматизировать целые технологические цепочки. Эти приложения не являются автономными островами: это реальные производственные линии, где разделение на фазы обеспечивает необходимую гибкость производства.Источник: SIR Soluzioni Industriali Robotizzate

2020