Появление робопроизводства

В настоящее время технологические операции, выполняемые шарнирно-сочлененными роботами, такие как резка, зачистка и шлифовка являются одними из самых популярных применений робототехники: это связано с необходимостью сократить производственные затраты и сроки при одновременном повышении качества и воспроизводимости промышленной продукции, не говоря уже о нехватке рабочих, готовых работать в неприятных и потенциально нездоровые условиях.

Партнер компании Пумори-северо-запад итальянская компания SIR уже более двадцати пяти лет является бесспорным лидером в области технологических решений, включающих не только процедуры механической обработки металлов (алюминия, чугуна, стали, латуни и специальных сплавов), но и операций в менее традиционных секторах (пластмассы, композитов и керамики).

Ноу-хау, разработанное SIR, действительно впечатляет: в настоящее время в Италии и других странах установлены десятки систем, которые варьируются от небольших мастерских до крупных промышленных корпораций. Обрезка и подобные процессы являются наиболее сложными роботизированными применениями с учетом требуемой точности: поэтому нужны сложные механические и программные решения, особенно если задачи включают включают в себя обработку сложных деталей, таких как специальные легированные аэрокосмические компоненты. Робот должен заменить мастера, который выполняет обрезку, токарную или фрезерную операцию, став квалифицированным рабочим в собственном применении. Это означает, что он должен быть оснащен инструментами и способностями для создания готовой детали, начиная с заготовки, обычно полученной из отливки.

ФАБРИКА ВНУТРИ ФАБРИКИ

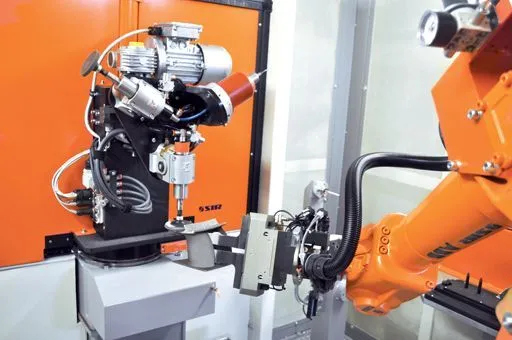

Чтобы создать хорошую технологическую систему, необходимо тщательно продумать каждую деталь. Механические и аппаратно-программные компоненты должны быть самого высокого качества: это ясно видно в системах SIR, которые состоят из моноблочных решений, выглядящих как независимые маленькие автоматические мастерские, фабрика внутри фабрики, на площади всего в нескольких квадратных метров пространства.

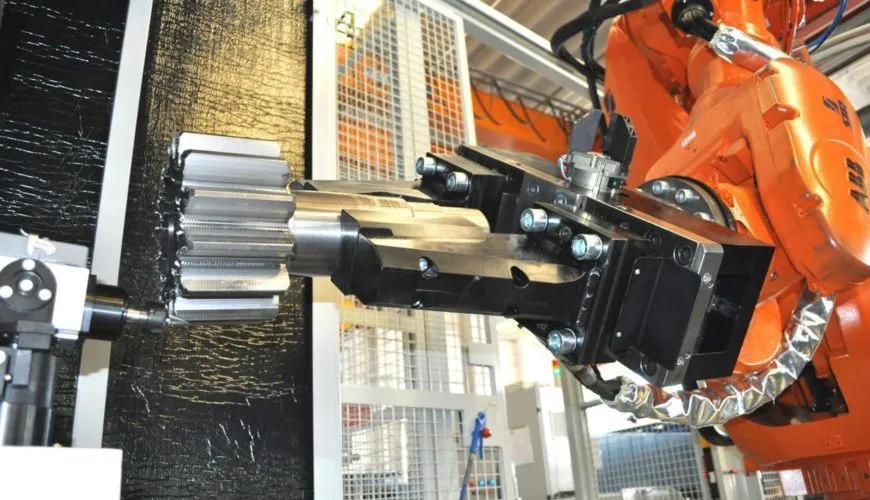

- Робот является центральным игроком, вокруг которого расположены блоки загрузки, разгрузки и замены конечных эффекторов. Он имеет инструменты захвата, способные обрабатывать различные типы деталей, автоматически взаимозаменяемые и размещенные в специальном магазине.

- Сердце системы, модуль, находится в рабочей зоне шарнирного робота, в центре его зоны действия. Состоящий из управляемой оси, управляемой самим роботом, модуль способен содержать различные обрабатывающие станции, как правило, под углом 90° друг к другу, которые сконфигурированы в соответствии с различными типами применения: ленточные, обрезные, фрезерные и шлифовальные станки, оснащенные режущими дисками, фрезерными инструментами и шлифовальными кругами.

- Робот вызывает нужные типы инструмента для данной обработки. Вращающаяся ось позиционирует их на стороне рабочей зоны, под идеальным углом для обрезки, зачистки или чистовой обработки. Использование этого запатентованного устройства позволяет выполнять процессы в небольших пространствах, что упрощает удаление пыли и отходов, сокращает время цикла, оптимизирует и облегчает программирование: робот работает в оптимальном положении в любое время. В этом решении, применимом в 80% случаев, робот манипулирует заготовкой и удерживает ее во время механической обработки. Однако установки могут также принимать противоположную конфигурацию, когда заготовка помещается на вращающийся модуль, а робот выбирает захватывает различные инструменты, необходимые для выполнения обработки.

КОМПОНЕНТЫ, КОТОРЫЕ СОЗДАЮТ РАЗЛИЧИЯ

В роботизированной технологической системе качество обработки достигается за счет индивидуальных компонентов, которые имеют решающее значение и являются ключом к успеху.

- Очень важно использовать системы зрения, адаптивные компенсирующие инструменты и программное обеспечение для автономного программирования. Техническое зрение используется для взятия заготовок из систем подачи, которые состоят из поворотных индексирующих столов с универсальным верхом, лент, поддонов и даже бункеров.

- Благодаря новым 3D-технологиям, внедренным в новую запатентованную систему cubicvision vision system, роботы SIR могут выбирать заготовки непосредственно из бункера насыпных предметов: это решение способно открыть новые горизонты в промышленном производстве.

- Но это еще не все: эти системы способны проверять деталь по размеру или характеристике поверхности, или проверять состояние и размер заусенцев, чтобы адаптировать программу обработки в режиме реального времени, давая машине полномочия на принятие решений, чтобы она могла решить, например, выполнять ли дополнительные чистовые проходы.

- Функция распознавания и построения траектории позволяет оптическому программированию определить профиль, рассчитанный системой зрения, которая преобразует изображение в реальную программу робота, состоящую из сотен пространственных точек. Этот метод применяется, например, для ножей, подаваемых случайным образом для цельной партии, которые затачиваются, обрезаются и полируются специально созданными системами SIR, где система vision функционирует как инструмент самопрограммирования в реальном времени.

- И самое лучшее еще впереди: эти системы работают день и ночь, 24 часа в сутки, производя изделия постоянного высокого качества. Для достижения этой цели робот должен обладать адаптивными качествами; другими словами, он должен обладать всей чувствительностью опытного мастера. Как это можно сделать?

- Как правило, SIR использует датчики силового момента, способные приспособить робот к изменениям между фактической деталью и ее номинальной геометрией, или пассивные компенсационные системы, которые позволяют достичь той же цели с помощью чисто механического решения.

- Механика и электрика шпинделей, спроектированных и построенных SIR, позволяют “копировать" деталь с чрезвычайной точностью, поскольку они имеют разнонаправленную компенсацию, как радиально, так продольно осям сжатия и растяжения. Эта комбинация компактной конструкции и механических характеристик подкрепляется автоматической калибровкой компенсационного давления (которое может быть изменено последовательно по пространственным точкам во время выполнения траектории), смазкой и постоянным охлаждение фрезерных инструментов, а также возможностью автоматической смены конусов инструмента во время обработки, причем конусы выбираются из специального инструментального магазина и возвращаются в него.

Это решает фундаментальную проблему качества обработки, но у нас до сих пор нет ответа на вопрос, который каждый заказчик задает перед покупкой системы такого рода: сколько времени требуется для создания новой программы и какой уровень квалификации требуется для этого?

Новые технологии моделирования, системы, над которыми SIR работает в рамках промышленного проекта с участием исследователей из ведущих университетов, позволяют сократить время программирования на 75%, при этом все операции выполняются в автономном режиме, т. е. без остановки системы.

Благодаря установленному на компьютере симулятору, который содержит виртуальное представление о реальной системе вплоть до мельчайших деталей (шпиндель, робот и внешние устройства), все траектории обработки можно запрограммировать, не выходя из офиса, на основе 3D математической модели детали. Сгенерированная программа, которая точна и оптимизирована для каждого отдельного процесса, затем отправляется на реальный робот посредством сетевого соединения для запуска в производство.

МИКРООБРАБОТКА: ТОЧНОСТЬ И КАЧЕСТВО

Среди множества приложений стоит некоторое время сосредоточиться на тех, которые предназначены для обработки компонентов аэронавтики, где качество и точность чрезвычайно высоки. При механической обработке лопаток турбин, фаска должна быть точной до десятой доли миллиметра и очень постоянной. Материал чрезвычайно твердый, как правило, состоящий из специальных сплавов с высоким содержанием титана. Эти системы обычно имеют несколько процессов обработки:

- первый робот обслуживает обрабатывающие центры и обрабатывает фитинги, закрепляющие деталь на станке.

- После выгрузки из обрабатывающего центра робот помещает деталь на отрезную станцию, которая имеет зажимной инструмент с устройством вращения, чтобы обеспечить идеальный доступ ко всем траекториям.

- Затем второй робот выполняет основную операцию механической обработки: основа системы состоит из разработанных SIR пневматических шпинделей, способных работать 100 000 оборотов в минуту и устанавливать индивидуальные фрезерные инструменты с возможностью автоматической смены.

- Использование двухнаправленных или разнонаправленных систем компенсации обеспечивает точное копирование изделия по мере выполнения траектории. Удивительно, что компенсационная система, работающая при давлении воздуха на очень низких значениях (даже всего один бар), способна регулировать приложенное усилие с чувствительностью всего в несколько граммов, с воспроизводимостью возврата инструмента в центральное положение порядка нескольких сотых миллиметра, что немыслимо в обычных промышленных шпинделях.

- Полученный результат микро-обрезки имеет выдающееся качество, и затем этот процесс завершается отделкой абразивным диском, который удаляет микро заусенец, оставленный после предыдущей механической обработки.

РОБОТОТЕХНИКА В ЛИТЕЙНОМ ПРОИЗВОДСТВЕ

Установки SIR обрабатывают даже очень тяжелые изделия значительных размеров: в этом случае системы задействуют модульный блок с инструментами, специально предназначенными для резки и снятия таких материалов, как чугун или сталь. Учитывая изменчивость этих отливок, неотъемлемой частью решения являются системы коррекции траектории и автономное программирование.Заслуживающие внимания проекты в этой области включают механическую обработку молотов и корпусов редукторов для землеройных машин или, среди самых последних решений, отделку рам для дорожных люков.

В этом применении SIR разработал высокоэффективную систему, способную

- выравнивать основные плоскости,

- формировать окружность и кромку детали,

- сверлить отверстия для отвода воды и выполнять общую отделку.

Источник: SIR Robotics

2020